Una empresa local que desarrolla plaquetas para electrodomésticos de línea blanca accedió a financiamiento para comprar equipos de fabricación y le sumó conectividad a sus productos para que puedan ser manejados a distancia.

Agencia TSS – La empresa RP Electrónica nació hace 12 años en el partido de General San Martín, en la provincia de Buenos Aires, cuando ingresó en el negocio de los repuestos para lavarropas. Y, específicamente, para solucionar la reposición de los temporizadores mecánicos de los lavarropas que se rompían y resultaba difícil conseguir, ya que las cadenas de electrodomésticos que importaban lavarropas provenientes de Italia y España no cubrían las necesidades del mercado de reposición.

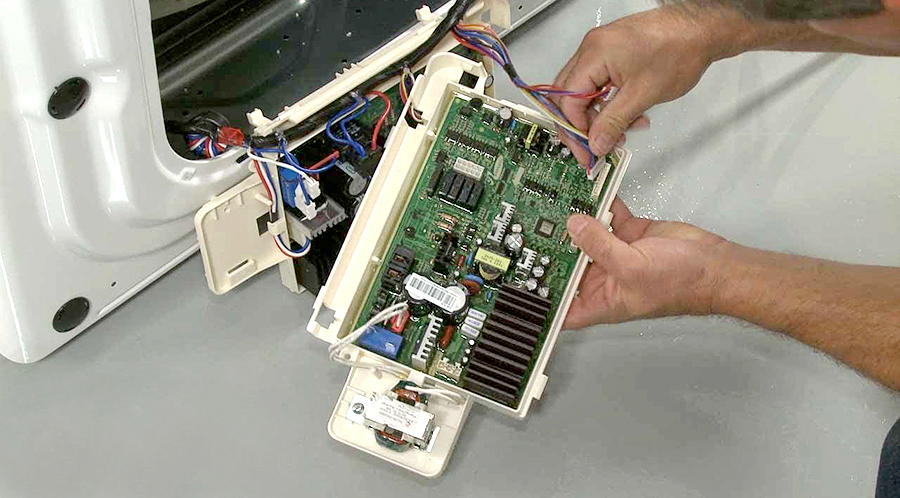

Con esta problemática en mente y con la idea de evitar las fallas que presentaban los temporizadores mecánicos, diseñaron uno electrónico universal que pudiera ser adaptado a los modelos de diferentes marcas. El siguiente paso, y cuando ya todos los lavarropas empezaron a producirse con temporizadores electrónicos, fue copiar esas plaquetas originales para que los mecánicos del servicio técnico no tuvieran más trabajo que sacar la plaqueta dañada y reemplazarla con una nueva, un producto que denominaron “plaqueta de cambio directo”.

Las compañías que importaban estos electrodomésticos no tuvieron inconveniente en que copiaran estos diseños, ya que solucionaba un problema logístico que ellas tenían y les permitía subsanar las dificultades de tener que traer repuestos al país.

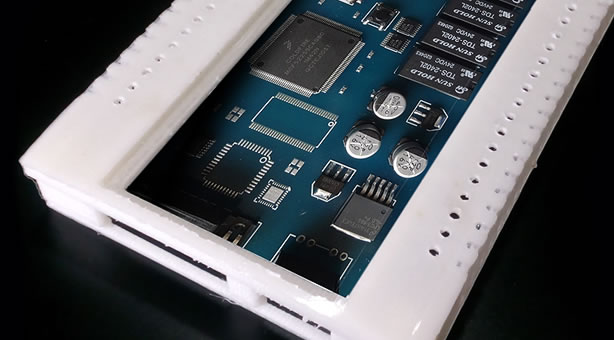

Actualmente, esta empresa fabrica 150 modelos diferentes de plaquetas, entre universales y de cambio directo, que se utilizan como repuestos para lavarropas, heladeras y equipos de aire acondicionado. Además, el año pasado introdujeron un componente que permite que estas plaquetas se conecten por bluetooth o wi fi a dispositivos a teléfonos inteligentes o computadoras, para ser comandados a distancia.

Daniel Mirmina, propietario de RP Electrónica, explica que “el que tiene un aire acondicionado con un problema en su plaqueta y no consigue el repuesto, puede colocarle nuestra plaqueta universal y manejarlo desde una aplicación en un teléfono celular”.

El año pasado, gracias a la obtención de un crédito del programa FONTAR, del Ministerio de Ciencia, Tecnología e Innovación Productiva de la Nación (para el que contó con el asesoramiento de la Universidad Nacional de San Martín), la empresa adquirió una máquina de montaje superficial (SMT, en inglés), que permite fabricar las plaquetas de forma automática. El equipo consiste en tres máquinas: la primera tiene un esténcil que permite que se aplique estaño en pasta sobre los lugares de la placa virgen donde se colocan los componentes; la segunda, coloca los componentes en su lugar, gracias a seis cabezales que trabajan en forma simultánea y con capacidad de hasta 10.000 componentes por día; y la tercera es un horno específico que calienta la placa para fundir el estaño y, así, soldar los componentes.

del FONTAR.

Tras estos procesos, la placa pasa por un control de calidad, se le graba la programación y puede salir al mercado. “Con THT, que es el sistema de inserción manual –explica Mirmina–, teníamos muchísima gente que colocaba los componentes, pero cuando las revisábamos tenían infinidad de errores porque la monotonía de ese proceso manual hacía que colocasen los componentes en otros lugares. Esas fallas se podían detectar en el mismo proceso de control o algunas veces pasaba que la plaqueta arrancaba bien pero, con el uso intensivo, empezaba a fallar”.

La iniciativa de producir placas mediante inserción automática había surgido con la idea de fabricar insumos para una empresa que proveía al 80 % de las ensambladoras de línea blanca de la Argentina, con placas provenientes de Italia. “Nos reunimos con la gente de ingeniería y del servicio técnico, pero esa empresa tenía un acuerdo que iba más allá de la parte técnica, ya que compraban un producto enlatado y podían traerlo sin impuestos, por lo que no teníamos forma de competir”, explica Mirmina. Así, finalmente, el proyecto se reorientó al negocio del servicio técnico, que demanda plaquetas de reemplazo.

RP Electrónica tiene un plantel permanente de 15 empleados, que se complementa con entre seis y ocho estudiantes de la Escuela Técnica Alemania de Villa Ballester, provincia de Buenos Aires, a través de un convenio. Estos estudiantes ayudan en el armado de las plaquetas entre marzo y noviembre –la temporada alta de arreglo de lavarropas, ya que estos se ven afectados por el uso intensivo que se le da durante esos meses—.

Actualmente, la empresa está dando a conocer su nueva línea de productos. “Cuando se nos ocurrió hacer el modelo de plaqueta con conectividad bluetooth y wi fi pensábamos que iba a tener una aceptación inmediata, pero no fue tan fácil. Estimamos que debe ser porque los mecánicos que hoy están en el mercado no están tan avanzados como creíamos en el uso de la tecnología”, cierra Mirmina.

![]()

06 jun 2016

Temas: electrodomésticos, FONTAR, Industria electrónica, línea blanca, MINCyT, Sustitución de importaciones, UNSAM