Investigadores del CONICET y de la Universidad Nacional de Mar del Plata avanzan en el desarrollo de materiales compuestos para la fabricación del lanzador satelital de la CONAE, que busca conquistar así otro hito en la industria aeroespacial argentina.

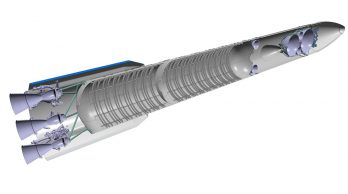

Agencia TSS – La Comisión Nacional de Actividades Espaciales (CONAE) avanza en la reactivación del plan espacial argentino tras los los recortes de presupuesto durante la gestión de Cambiemos. Uno de sus proyectos más ambiciosos es la fabricación de un vehículo lanzador de satélites, el Tronador II. En este marco, un grupo de investigadores del Instituto de Investigaciones en Ciencia y Tecnología de Materiales (INTEMA), perteneciente al CONICET y a la Universidad Nacional de Mar del Plata, trabaja en el desarrollo de materiales compuestos resistentes y ultralivianos para la fabricación del lanzador.

“En un principio, el objetivo es fabricar los recipientes de presión o tanques que se usan en el lanzador para almacenar el combustible y los gases presurizantes y propelentes. Además, a mediano plazo, la idea es escalar esta tecnología para fabricar directamente todo el cuerpo del cohete, ya que es básicamente un gran tanque que contiene oxígeno líquido, uno de los elementos fundamentales del combustible”, le dijo a TSS Exequiel Rodríguez, investigador del INTEMA a cargo del proyecto.

Rodríguez trabaja en el desarrollo de materiales compuestos de uso aeroespacial desde 2010, a raíz de la demanda concreta de VENG, la empresa que funciona como brazo ejecutor de la CONAE y que está encargada de la construcción del cohete. Primero, el grupo trabajó en el desarrollo de materiales destinados a proteger los motores de las temperaturas altísimas que alcanza la nave durante el despegue. El siguiente desafío fue elaborar materiales para la fabricación de la cofia del vehículo. Actualmente, están abocados al desarrollo de materiales para los recipientes de presión.

“Los materiales compuestos son el resultado de unir dos materiales para que se logre un efecto sinérgico. Los más utilizados a nivel de industria son los que están compuestos por unas fibras que a veces vienen en forma de tela, como las fibras de carbono, de kevlar o de vidrio, unidas a una resina polimérica. Esta resina es líquida al principio y permite darle forma al material. Después, se vuelve rígida y el material en su conjunto adquiere propiedades únicas: es muy resistente y ultraliviano”, explicó Rodríguez.

Esas dos características son muy importantes en el ámbito de la industria espacial porque brinda resistencia a las temperaturas extremas que hay en el espacio y, a la vez, es más liviano que otro tipo de materiales, como los recipientes metálicos tradicionales. Este ahorro en el peso permite que el cohete lleve una mayor carga útil y demande menos combustible, lo que hace que el lanzamiento sea más rentable.

Por otra parte, estos materiales también tienen aplicaciones que van más allá de la industria espacial. En particular, el grupo del INTEMA está trabajando también en el diseño y fabricación de recipientes para contener hidrógeno. El objetivo, en este caso, es obtener un prototipo funcional que pueda utilizarse, por ejemplo, en vehículos eléctricos. También podría servir para fabricar tubos de GNC más livianos, barcos de competición y otros vehículos.

“La importancia de desarrollar este tipo de tecnologías en el país tiene que ver con que la industria aeroespacial es una industria muy sensible que los países centrales cuidan mucho por dos razones. La primera es porque en algunos lugares puede darse un uso dual y la misma tecnología con la que se fabrica un lanzador puede usarse para fabricar un misil. Si bien no es el caso de la Argentina, que siempre ha hecho un uso pacífico, esto hace que sean conocimientos que no se comparten. La otra razón tiene que ver con que son tecnologías estratégicas que muy pocos países dominan y, por lo tanto, les da ventajas respecto a países que no la tienen”, dijo el investigador.

Rodríguez destacó que el desarrollo de tecnologías aeroespaciales derrama sobre otras áreas de la economía. “Es muy importante que haya continuidad a lo largo de los gobiernos para que no se produzcan baches, como ocurrió en el gobierno anterior, cuando se desfinanció mucho este proyecto”, apunta. En ese sentido, el investigador destaca el rol de VENG que, a pesar del recorte, trató de mantener dentro de lo posible la incubación de empresas tecnológicas que pudieran ser futuras proveedoras del plan espacial.

A las dificultades de esos años, se sumaron las que trajo la pandemia, que puso un freno a los ensayos que estaban realizando. Si bien siguieron con trabajo teórico, recién pudieron retomar los experimentos este año. En cuanto a los desafíos propios de la tecnología, lo que más tiempo les llevó fue lograr que el material producido tenga la menor cantidad de defectos posible, porque una grieta ínfima en la pared del recipiente puede hacer que el gas se fugue.

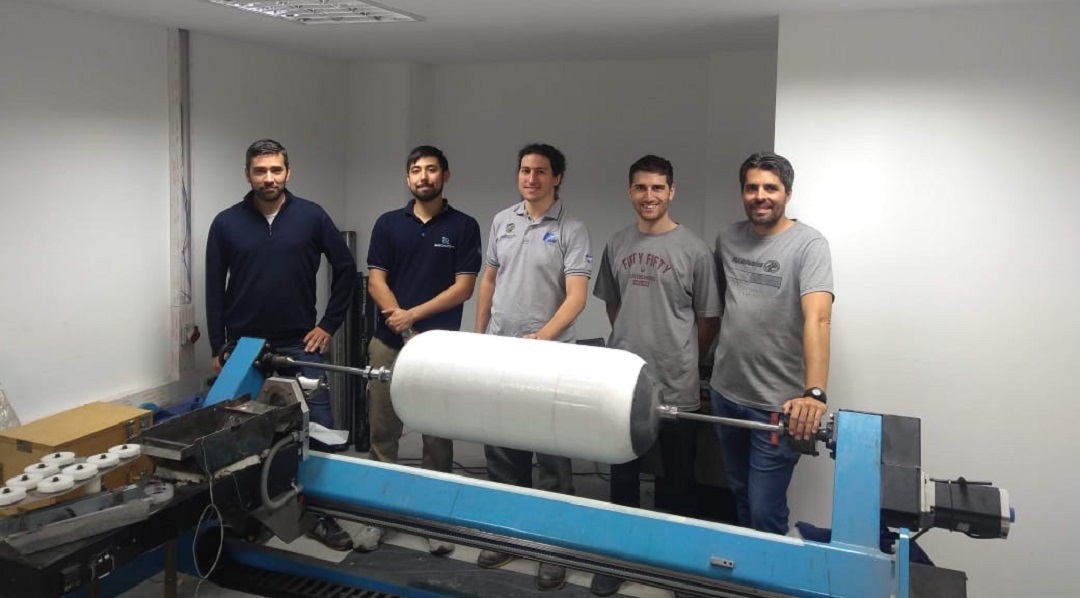

Recientemente, el proyecto fue uno de los seleccionados en la convocatoria enmarcada en el Plan Espacial Nacional, financiada por el Fondo Argentino Sectorial (FONARSEC) de la Agencia Nacional de Promoción de la Investigación, el Desarrollo Tecnológico y la Innovación (Agencia de I+D+i). El subsidio es de casi 12 millones de pesos, a lo que se suma un aporte de la contraparte (la UNMDP) de 3 millones de pesos. El plazo de finalización está estipulado para 2024 y, además de Rodríguez, el equipo se completa con los investigadores Juan Morán (codirector), Lucía Asaro, Pablo Montemartini, Pablo Leiva, Liliana Manfredi y Analía Tomba.

“Actualmente, tenemos un prototipo probado y lo que vamos a hacer ahora, para lo cual el financiamiento nos va a ayudar, es cambiar la escala de fabricación. También vamos a avanzar en calificar estos recipientes. Esto implica estar 100% seguros de que resisten lo que tienen que resistir y de que no van a tener una falla prematura. Para eso será necesario fabricar muchos recipientes y someterlos a distintas pruebas. El objetivo final es dejar la tecnología apta para utilizar en el lanzador”, finalizó Rodríguez.

![]()

26 ago 2021

Temas: CONAE, FONARSEC, Industria aeroespacial, Lanzador satelital, Materiales compuestos, Tronador, Tronador II, UNMDP, Veng

2 comentarios en “Materiales para el Tronador”

Oscar

(25/10/2021 - 20:58)Excelente trabajo del estado de situación del cohete tronador . Sigan informando. El aporte a la tecnología de punta y a la industria nacional es extraordinario. Felicitaciones!!!!

Horacio

(28/10/2021 - 23:15)Creo que tendrían que probar un motor con perclorato de amonio aluminio y óxido de hierro puede ser un alternativa con muy buen nivel de empuje de potencia y la prueba tendrían que hacerla con un prototipo disparado directamente en ángulo a 45 grados