Un grupo de profesionales del INTI en la ciudad de Rafaela diseñan y elaboran matrices para fundición en la industria metalmecánica mediante el uso de una impresora 3D y de plástico reciclado como insumo. Lograron reducir los plazos y costos de las piezas modelo.

Agencia TSS – A pedido de una empresa local, profesionales de las áreas de Diseño y Desarrollo y de Tecnologías de Gestión del Instituto Nacional de Tecnología Industrial (INTI) en Rafaela lograron elaborar piezas modelo para fundición con el uso de una impresora 3D y con PET (tereftalato de polietileno, el pllástico usado para envasar bebidas) reciclado como insumo. La técnica podría ser adoptada por modelistas y matriceros tradicionales para brindar servicios más eficientes, ya que permite acelerar el tiempo de trabajo y, en algunos casos, hasta mejorar costos.

«El modelista es casi un artesano. Eso no quiere decir que no utilice herramientas tecnológicas, pero es una tarea laboriosa y que demanda mucho tiempo. En uno de los trabajos que estamos haciendo tardamos solo dos semanas desde la definición del modelo hasta la fabricación de la placa y la puesta en marcha de la producción», destaca Adrián Dünky, del área de Diseño y Desarrollo del INTI-Rafaela.

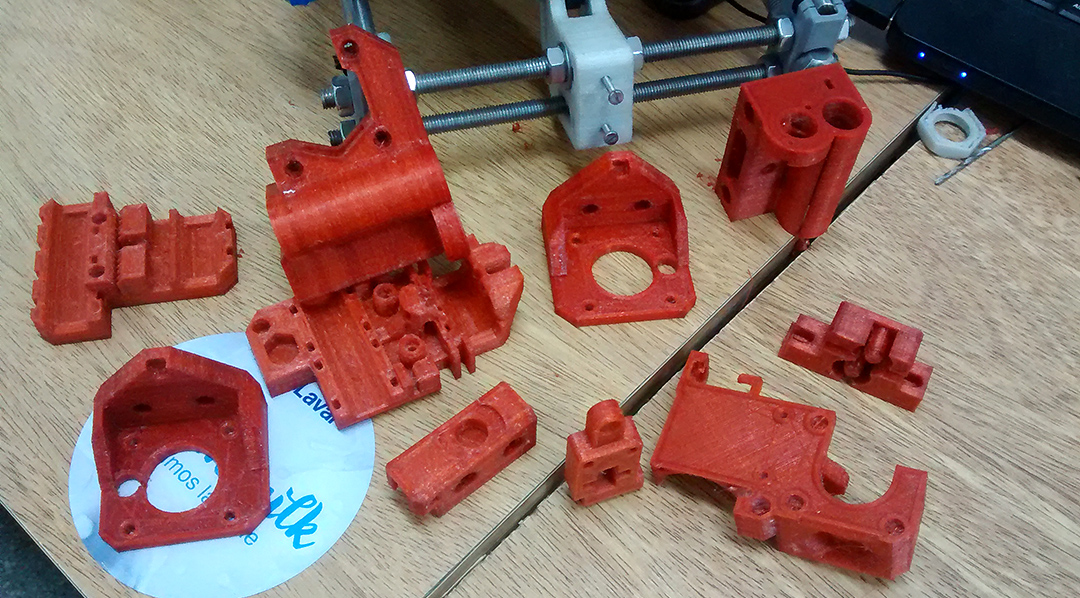

Los técnicos del INTI utilizan una impresora 3D Prusa i3 que les fue cedida hace alrededor de un año por colegas de Buenos Aires. «Primero nos consultaron de una empresa que requería modelos de un tamaño superior al que podíamos imprimir (no superan los 20 por 20 por 13 centímetros) y, posteriormente, se acercó otra empresa que necesitaba un molde que sí podía hacer nuestra impresora. Entonces, empezamos a probar y obtuvimos buenos resultados», recuerda Jonatan Martínez, coordinador del área de Diseño y Desarrollo del INTI-Rafaela.

El equipo, conformado por cuatro profesionales con distintas especializaciones (en fundición, electrónica e impresión 3D, por ejemplo), fue atravesando diversas etapas de trabajo, que incluyeron la puesta a punto de la impresora, la adaptación del equipo para el objetivo deseado, el estudio, análisis y evaluación de la pieza modelo, y el análisis del producto terminado.

«Una dificultad que teníamos estaba en la impresora, porque cuando usábamos PLA y ABS (dos tipos de plásticos que probaron como insumo para imprimir las piezas), a veces se rajaba y se marcaba, y ese defecto no lo tuvimos con el PET, que, además, nos daba mejores características mecánicas y resultaba más económico porque es reciclado y se fabrica en el país», explica Dünky y detalla que el costo de cada rollo de hilos de PET tiene un valor de entre 300 y 800 pesos.

Del mismo modo, este ingeniero en electrónica aclara que no fue tan sencillo llegar a las empresas locales con este tipo de solución, ya que, previamente, no había antecedentes. «Encontramos un par de empresas e instituciones públicas que habían incursionado en esto sin éxito, lo que generaba un fastidio y un rechazo por volver a trabajar en este tema», recuerda Dünky, aunque advierte que sí encontraron casos exitosos en otros países. Finalmente, decidieron insistir.

«Buscamos un socio, que terminó siendo una empresa autopartista que nos había consultado sobre este tema y nos comentó que había trabajado con una institución privada y otra público-privada. Ellos habían utilizado una impresora diferente –más costosa, pensada para producir la pieza final– y no tuvieron éxito, no porque no sirviera la tecnología, sino porque no dieron con el material adecuado ni con ciertas cuestiones estructurales que debe cumplir la pieza», dice Dünky.

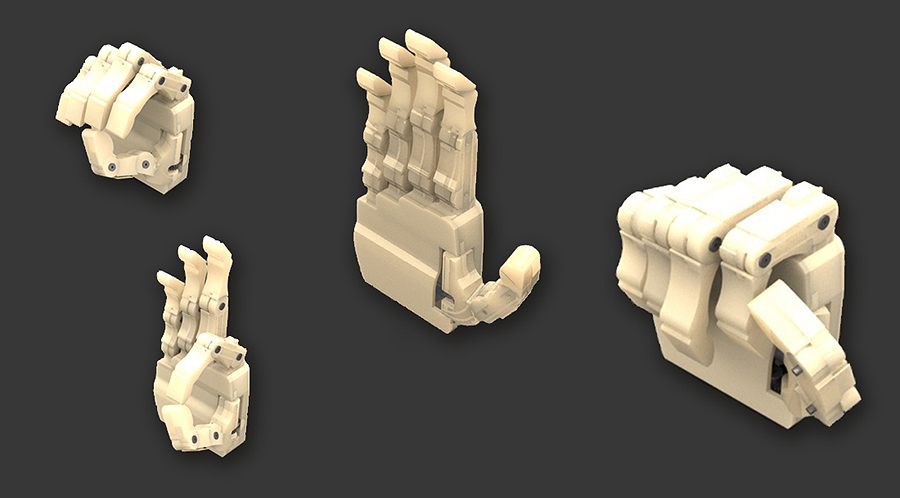

La principal dificultad que enfrentaron tuvo que ver con el proceso mismo de fundición. La pieza que el equipo de INTI logró imprimir con PET (que tradicionalmente se hace en madera, telgopor o aluminio) funciona como modelo para armar el molde –o matriz– que permitirá reproducir elementos idénticos. «El fabricante nos dio el diseño, nosotros lo convertimos a un formato de archivo que es interpretado por un software para estas impresoras, de código abierto, y lo cargamos con determinados parámetros, como el espesor de las paredes y la densidad de las piezas, que no son 100% de PET», explica Dünki y continúa: «En aluminio, por ejemplo, el matricero las hace macizas, mientras que nosotros sacamos una pieza de 100 gramos que en aluminio pesaría medio kilo».

Posteriormente, durante la fundición, la pieza es colocada en una caja de tierra o arena a la cual se le hacen distintos tratamientos para que se endurezca y no pierda la forma que se le quiere impregnar, mediante el uso de resinas especiales y trabajos con temperatura y presión. En este último caso, la presión «es muy agresiva para la pieza plástica, por lo que estamos trabajando en la aplicación de un tratamiento superficial para volverlas más resistentes», dice Dünky y destaca que, además de colaborar con la autopartista, también están elaborando «una guía que sirva de herramienta para el nuevo matricero, en busca de incentivar el uso de esta tecnología y desmitificar la presunción de que no sirve para estas cosas».

![]()

29 dic 2016

Temas: Impresión 3D, Industria, INTI, Matricería, Prototipado, Rafaela, Santa Fe